Überblick: Aufbau. Kabelpritschen, Sensoren und Aktoren in einer Anlage

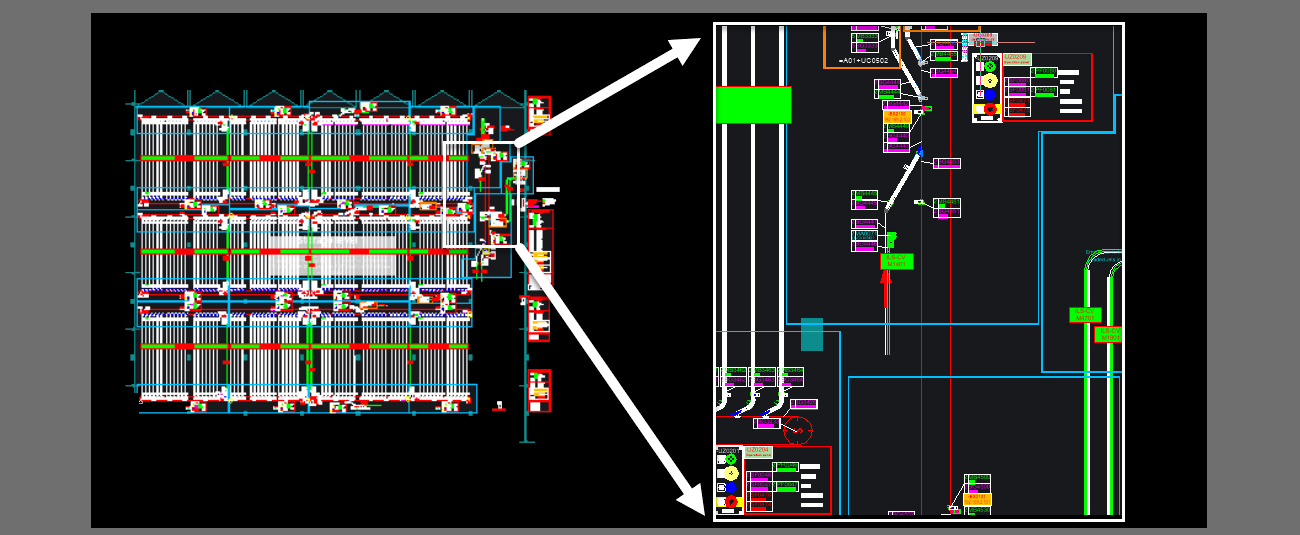

Ausschnitt aus der Anlage: Eine Gruppe von Symbolen

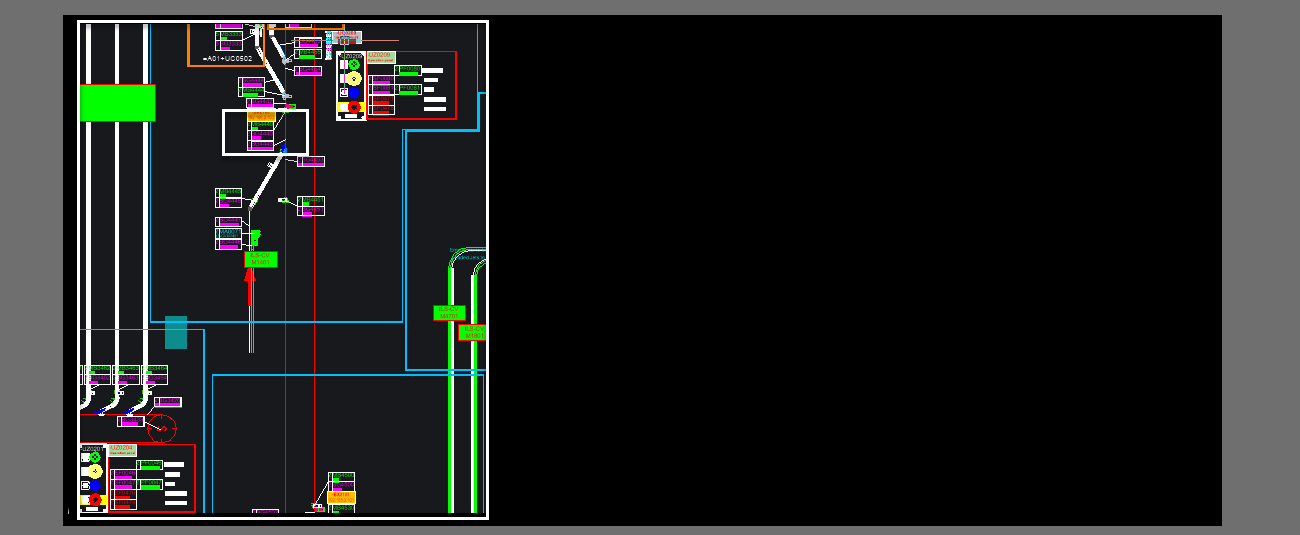

Ausschnitt aus der Gruppe

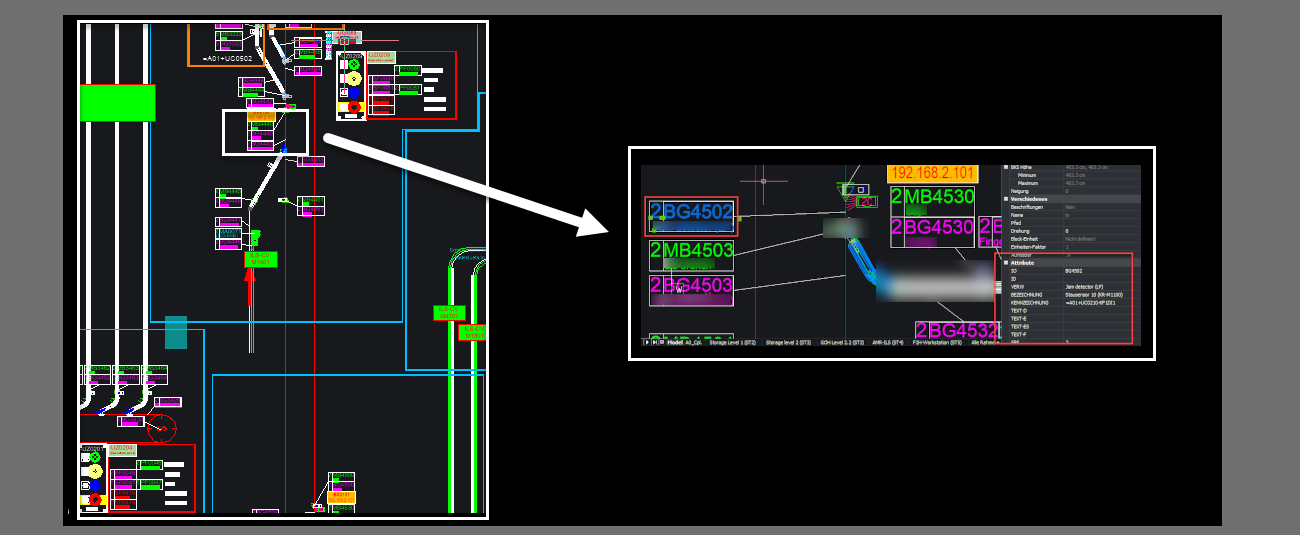

Ausschnitt aus der Gruppe: Einige Symbole

ein Symbol und dessen Attribute

Elektrokonstruktion. Abteilung Automation und Planung

Extraktion von Equipment-Positionen und aller nötigen Kabellängen aus DXF-Layouts. Erstellt über eine Wegfindung und der automatischen Erzeugung einer optimalen Verkabelung.

Projekt

Zeitersparnis durch Automatisierung der Verkabelung

Kategorie

Elektrokonstruktion. Abteilung Automation und Planung

Aufgaben im Projekt

Technologien

DXF, Python, Excel, ERP-Schnittstelle

1/4

Die Verkabelung großer Industrieanlagen ist ein komplexer Prozess, da man tausende von Komponenten in einem Modell verwaltet. Nach Fertigstellung der Planung muss aus diesem Layout eine Stückliste aller benötigten Sensoren, Aktoren und Kabel abgeleitet werden. Dabei ist jeweils der nötige Kabelweg zu ermitteln und in einer Liste zu erfassen. Am Ende steht eine Liste der Anzahl aller benötigten Kabel mit den richtigen Längen, richtig beschriftet und konfektioniert für die Baustelle. Alle diese Schritte wurden durch Messung der Linienlängen im CAD Modell und den Positionen der zugehörigen Unterverteiler oder Schaltschränke ermittelt.

2/4

Entwicklung eines Tools, das Kabellängen automatisch auf Basis von DXF-CAD-Zeichnungen ermittelt und dokumentiert. Die Verbindung von Sensoren, Aktoren und Unterverteilern wird über einen Graphen erstellt. Die Ableitung aller nötigen weiteren Angaben in das bestehende ERP zur einfachen Bestellung steht dabei im Fokus.

Das Tool liest DXF-Dateien ein, berechnet Kabelwege automatisch und liefert Excel-Listen sowie DXF-Dateien mit Kabelwegen zur direkten Weiterverwendung. Alles erfolgt automatisiert ohne Benutzereingriff.

3/4

Die Analyse der Verkabelung erfolgt direkt aus einer DXF-Datei, welche zuvor durch die Abteilung Automation zur Beschreibung der Anlage erstellt wird. Die Herausforderung bestand in der zuverlässigen Erkennung der Betriebsmittel sowie deren logischer Verbindung über Linienzüge. Zur Lösung wurde eine robuste Parsing-Logik entwickelt, die anhand definierter Symbole und Geometriebeziehungen die Verkabelung interpretiert und automatisch Kabellisten erzeugt.

Die durch das Tool erzeugten Listen enthalten Start- und Zielpunkte, Materialnummern, Steckertypen und Kabellängen. Eine direkte Anbindung an das ERP wurde vorbereitet und vorerst über strukturierte Excel-Formate realisiert. So können Daten manuell geprüft und sukzessive automatisiert übernommen werden.

Für zuverlässige Funktion mussten klare Standards für Layer-Namen, Symbole und deren Attribute definiert werden. Eine zentrale Symbolbibliothek und verbindliche Konventionen sorgen für einen einheitlichen Datenbestand – Voraussetzung für eine skalierbare Nutzung.

Neben der Kabelliste werden automatisch Auszüge für Arbeitsvorbereitung, Längenlisten für die Konfektionierung und Verbindungsübersichten erzeugt. Kundenspezifische Layouts lassen sich über Vorlagen anpassen. Eine automatische Plausibilitätsprüfung erkennt typische Fehler – ganz ohne manuelles Nacharbeiten.

Typische Fehler wie unverbundene Leitungen, doppelte Kennzeichen oder falsche Layer werden automatisch erkannt und in einem Fehlerprotokoll dokumentiert. Dadurch wird verhindert, dass unvollständige oder inkonsistente Daten weiterverarbeitet werden.

Durch klare Vorgaben und praxisnahe Dokumentation konnte das Tool schnell in den Konstruktionsprozess integriert werden. Die Anpassung an bestehende Excel-Prozesse sicherte eine hohe Akzeptanz im Team.

4/4

Der Zeitaufwand von der Konstruktion bis zur bestellbaren Baugruppe wurde deutlich reduziert. Viele fehleranfällige, manuelle Tätigkeiten im Layout entfallen – stattdessen übernehmen automatisierte Workflows wiederkehrende Aufgaben wie Wegfindung, Längenberechnung und Stücklistenerstellung. Das System ist damit nicht nur ein Werkzeug zur Auswertung, sondern ein zentrales Element in der Standardisierung der elektrotechnischen Konstruktion. Es bildet die Basis für weitere Digitalisierungsschritte in der gesamten Produktentstehung.

Michael Stangl

Geschäftsführer